다음부터의 PCB만드는 과정 사진 생략을 위해서 or 빠른 포스팅을 위해서 다림질로 단면PCB에칭하는 전 과정을 사진으로 정리해봤습니다.

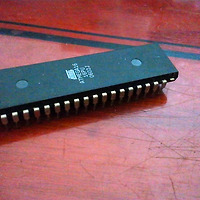

사진은 무엇을 만들어 놓은 걸까요?? ㅎ 저 20핀 커넥터가 익숙하신 분들은 아실듯.!

단면PCB 제작과정

제일 처음 준비되어야 할 것은 레이저 프린터와 캐드로 레이아웃 작업이 완료된 인쇄가 가능한 거버파일 혹은 캐드 프로그램내에서 원하는 레이어 별로 인쇄가 가능해야합니다.

사진이 많아 스크롤 돌리는 손이 아플지도 모릅니다.^

용지는 시트지나 포인트지를 쓰고 남으면 뒷면에 표면이 미끌미끌하게 코팅되어있는 박리지를 얻을 수가 있는데요.. 용지 선정만 잘해도 공 PCB에 전사작업시 높은 성공률을 보입니다.

저는 박리지하고 스티커붙여놓은 얇은 박리지 둘다 작업해보았는데, 약간 어느정도 두께가 있어야 레이저 프린터에서 인쇄가 잘됩니다... 고로 시트지 쓰고남은 박리지에 레이저 프린터로 인쇄해서 전사시키는게 가장 잘되는 것 같습니다.

저 박리지 구할려고 시트지를 몇종류 사서 부엌 벽만 화려해 졌죠.!

다음 작업은 PCB 커팅입니다.

적절하게 자신이 설계한 PCB보드의 크기만큼 A4사이즈의 공 PCB를 재단해줍니다.

저는 설계한 크기인 (가로)95mm X (세로)64mm 짜리로 재단했고, 재단시에는 아크릴칼이나, 커터칼로 아크릴 자르듯이 앞뒤로 여러번 긁어준뒤에 부러트리면 깨끗하게 잘립니다.

박리지를 적당히 잘라서 레이저 프린터의 최상해상도로 박리지의 미끌미끌한 면에 인쇄해서 적당한크기로 잘라두고, PCB는 동박표면을 치약이나 중성세제로 세정해줍니다.

모두 끝냈다면 이제 공 PCB에 토너전사를 위한 준비가 다되었습니다.

이제 나옵니다. 다림질 공법(?)이라고 흔히 불리우는 ㅎ PCB와 인쇄된 회로를 잘맞추어서 1/3지점부터 꼼꼼하게 다려줍니다.

가장 고난이라고 할 수 있는 구간입니다. 여기서 패턴이 끊어지거나 하면 - 처음으로 돌아가시오. -

Tip.! 한가지 다림질 하는데 요령이 있다면 혹시 나뭇잎을 A4용지 밑에 두고 색연필로 칠해 본 적이 있나요?? 그렇게 하면 나뭇잎 모양이 색연필로 칠하던 부분에 나타나죠.!!

비슷합니다. 다림질 하다보면 종이 위에 토너로 인쇄된 패턴이 약간 거멓게 보이는데요.

저는 그거보고 PCB에 붙었는지 안붙었는지 확인합니다.^

다음 처럼 패턴만 잘 보존되어있다면 OK입니다. 다음으로 넘어갑니다.

깔끔하게 다림질로 전사를 시켰더라도 조그만 구멍들이랑 약간 벌어진 패턴이 보일겁니다.

이때는 네임펜과 유성매직 이나 패턴수정용 잉크로 빈공간을 매워주세요.!!

사진에 시꺼멓게 나온부분이 매직으로 칠해놓은 부분인데요. 빈틈이 없으면 이 작업도 완료.!!

한가지 유의할점은 유성매직으로 매꿨을 때는 에칭작업을 빨리 끝내야 합니다.

안그러면 유성매직으로 칠해놓은 부분이 녹아서 작은 구멍들이 생깁니다.

에칭액은 시중에서 판매하는 에칭파우터 (제2 황산암모늄) 가루를 물에타서 사용했습니다.

또는 염화제2철 이나 산성 화학약품으로 에칭도 가능합니다.

병에 녹여두실거라면 콜라병에 녹이세요. 여름에 이걸 생수병에 녹여뒀다가 제2 황산암모늄에서 무슨 기체가 나오는지 생수병이 내압을 못견디고 펑!!! 옷이 탈색되서 얼룩덜룩한 무늬가 생겼습니다.

따뜻한 상태에서 에칭이 빨리됩니다.

저는 미리 에칭파우더를 물에 녹여두어서 반찬통에 조금담아 중탕해서 사용합니다.

에칭완료!!!

에칭작업이 끝났으니 동박표면에 붙어있는 토너는 필요가 없겠지요.

수세미로 박박닦아서 제거해줍니다. 또는 아세톤이나 유기용매 등을 묻혀서 닦아내도 됩니다.

작업완료.! 오른쪽에 작은 구멍들이 생겨있네요.

아까 위에서 매직으로 칠한부분입니다..ㄷ 겨울에 에칭해서 그런지 중탕해도 효과가 없군요.!

마지막이나 다름없는 드릴링 과정입니다.

부품홀 크기에 따라 적당한 드릴날을 골라서 구멍을 뚫어줍니다.

하도많이해서 그런지 이제 홀 크기만 보면 대충 드릴날 어떤걸 써야되는지 감이 옵니다. 하하

작업완료. 이제 기본적인 PCB 작업은 끝났습니다.

여기에 바로 납땜해서 완성해도 문제는 없습니다.

그러나 조금더 완벽한 PCB를 만들기 위해 동박코딩과정과 실크스크린을 전사합니다.

-- 추가 작업 --

동박표면 부식 보호를 위해서 납으로 코팅해줍니다.

위에 주황색으로 보이는건 플럭스인데 이 것도 토너와 마찬가지로 아세톤, 리모넨 혹은 유기용매로 닦아주면 깨끗하게 닦입니다.

다른 방법으로는 니켈도금액으로 도금처리하는 것도 한가지 방법입니다.

-- 추가작업2 --

실크스크린을 처음에 패턴전사시킨 것 처럼 표면에 다리미로 전사시킵니다.

실크스크린을 인쇄할 때 미러(Mirror)로 좌우반전되게 인쇄해야 합니다.

완료.. 다이오드랑 코일 끝부분이 찌그러졌지만... 전원관련 기판 이라서 열에의해 변형될 것이므로

재작업은 하지않았습니다.^

완성.. 짝짝짝.. 이거 하나 만들려면 고난과 인내가 필요합니다. ㅎ

그래도 PCB샘플뜨는 것보다는 싸고 만드는데 할만했습니다. 하하하

그나저나 이게 뭘까요????

'ELECTRONIC > Info' 카테고리의 다른 글

| P-DIP타입 다리부러진 IC 고쳐서 사용하기 - 부품수리기 (4) | 2013.01.22 |

|---|---|

| 브레드보드(BreadBoard) 사용법 - 전자회로 (54) | 2012.12.31 |